El moldeo por inyección de plástico es un proceso de fabricación ampliamente utilizado que implica inyectar plástico fundido en un molde para crear una forma específica. Este proceso se utiliza para producir una amplia gama de componentes plásticos, desde pequeños artículos para el hogar hasta grandes productos industriales.

Moldes de tapa de cubo de inyección de plástico son esenciales para producir tapas duraderas, seguras y funcionales para cubos de plástico. Estas tapas se utilizan en diversos sectores, incluidos alimentos y bebidas, productos químicos, farmacéuticos e incluso productos industriales. Este artículo explorará los aspectos clave de los moldes para tapas de cubos de inyección de plástico, cómo funcionan y su impacto en los procesos de fabricación en diferentes industrias.

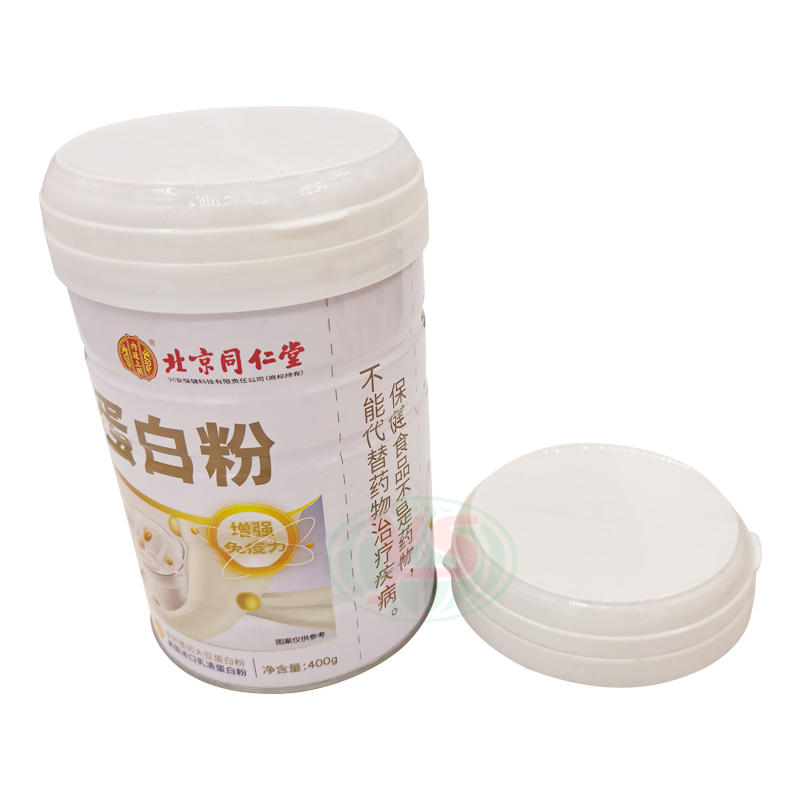

Un molde para tapas de cubos de inyección de plástico es una herramienta especializada diseñada para formar tapas que se ajustan de forma segura a cubos de plástico. Estos moldes están diseñados para producir tapas de baldes con alta precisión, asegurando un sello hermético para evitar fugas y contaminación. Las tapas de plástico para cubos suelen venir en varios diseños, como tapas de rosca, a presión o abatibles, según el uso previsto y los requisitos específicos del producto que se envasa.

El molde en sí suele estar hecho de materiales duraderos, como acero o aluminio, que son capaces de soportar las altas temperaturas y presiones involucradas en el proceso de moldeo por inyección. La precisión y complejidad del molde son factores cruciales para determinar la calidad y funcionalidad del producto final.

Cómo funcionan los moldes para tapas de cubos de inyección de plástico

El proceso de moldeo por inyección de plástico comienza derritiendo bolitas o gránulos de plástico en un barril calentado, convirtiendo el plástico en un estado líquido. Luego, el plástico fundido se inyecta en la cavidad del molde a alta presión. Una vez que el plástico llena el molde, se deja enfriar y solidificar, tomando la forma de la tapa del balde. El molde está diseñado para permitir una fácil expulsión del producto terminado una vez que se haya enfriado lo suficiente.

Todo el proceso está altamente automatizado y controlado por sistemas informáticos avanzados que regulan la temperatura, la presión y el tiempo. Esto asegura que cada tapa producida sea uniforme en forma y tamaño, cumpliendo con las especificaciones exactas requeridas por el cliente. Los pasos clave del proceso incluyen:

Diseño de molde: El molde se diseña utilizando software CAD (diseño asistido por computadora) para garantizar las dimensiones y características precisas de la tapa, como roscas, ranuras o anillos a prueba de manipulaciones.

Inyección: El material plástico se inyecta en la cavidad del molde, rellenando las características del diseño y tomando la forma de la tapa.

Enfriamiento: Una vez lleno el molde, el plástico se enfría y solidifica, lo que puede tardar desde unos segundos hasta un minuto, dependiendo del tamaño y complejidad de la tapa.

Eyección: Después del enfriamiento, la tapa es expulsada del molde, lista para su inspección y envasado.

Tipos de materiales plásticos utilizados para moldes de tapa de cubo

La elección del material plástico utilizado para los moldes de tapas de baldes depende de varios factores, como la aplicación prevista del balde y los requisitos específicos de resistencia, flexibilidad y resistencia. Los materiales comunes incluyen:

Polipropileno (PP): Este es uno de los materiales comúnmente utilizados para tapas de baldes debido a su durabilidad, resistencia química y rentabilidad. El PP también es liviano, lo que lo hace ideal para envasar productos como alimentos, productos químicos y agentes de limpieza.

Polietileno de alta densidad (HDPE): el HDPE es otro material que se utiliza frecuentemente para producir tapas de plástico. Es conocido por su solidez, resistencia al impacto y capacidad para resistir la humedad, lo que lo hace adecuado para productos que necesitan sellos seguros y a prueba de fugas.

Tereftalato de polietileno (PET): el PET se utiliza a menudo para tapas que requieren mayor claridad o un mayor nivel de resistencia a las fluctuaciones de temperatura. Este material es ideal para envasar bebidas u otros productos de consumo que requieren un cierre resistente y visualmente atractivo.

Cloruro de polivinilo (PVC): el PVC se utiliza en algunos casos en los que la tapa requiere durabilidad adicional, resistencia química o la capacidad de soportar un rango más alto de temperaturas. Sin embargo, se usa con menos frecuencia en comparación con el PP y el HDPE debido a su costo relativamente más alto.